انواع گریدهای قیر

قیر چیست ؟

قیر: خواص و کاربردها

قیر مادهای سیاه رنگ و خمیری شکل است که در عایقکاری رطوبت و ساخت آسفالت کاربرد دارد. انواع گریدهای قیر گوناگونی وجود دارد و در ساخت وسایل ساختمانی و تزئینی، ساخت پروتزهای مصنوعی، ضد آب کردن کشتی و حتی مومیایی کردن مورد استفاده قرار میگرفته است. قیر از مشتقات نفت است.

قیر به صورت طبیعی از زیر پوسته زمین به شکل چشمه، دریاچه و معادن سطحی به شکل جامد و مایع رخ مینماید. در گذشته، این قیر طبیعی توسط نیاکان بشر مورد استفاده قرار میگرفت و در اواخر قرن نوزدهم در راهسازی به کار رفت. با کشف نفت و پالایش آن و ایجاد پسمانده قیر، مسیر برای استفاده وسیع قیر در راهسازی باز شد.

رویههای آسفالتی ساخته شده به کمک قیر، امروزه راههای بسیار هموار و ایمن برای خودروهای سبک و سنگین و باندهای فرود با کیفیت برای نشست و برخاست هواپیماها و حتی زیرسازیهای ریل بسیار خوبی برای قطارها فراهم میآورد.

عایقهای رطوبتی ساختمانی و کاربردهای صنعتی مانند پوششهای حفاظتی لولههای خطوط انتقال نفت و گاز و خطوط انتقال نیرو، حاکی از قابلیت پوششدهی و ضد آب بودن قیر هستند.

مواد تشکیل دهنده قیر:

ترکیبات و خواص قیر

ترکیبات مختلف قیر تاکنون به خوبی شناخته نشدهاند، ولی عمده این ترکیبات که بوسیله حلالهای مختلف از قیر جدا گردیده، عبارتند از مواد آسفالتین، رزین و روغنهای سنگین که گاهی با مقدار کمی مواد معدنی همراه بوده و در محیط کلوئیدی روغنی مجاور یکدیگر قرار گرفتهاند.

خاصیت انعطاف و چسبندگی قیر به رزین مربوط میباشد. از طرفی هر چه آسفالتین زیادتر باشد قیر سختتر است، ولی با ازدیادروغن قیر نرمتر میگردد. با حرارت دادن قیر، مواد روغنی تبدیل به رزین و همچنین رزینها تبدیل به آسفالتین شده و در حرارت بیش از حد، قیر تبدیل به ذغال و بخار آب میگردد

ترکیبات مختلف قیر تا کنون به خوبی شناخته نشده اند ولی عمده این ترکیبات که بوسیله حلالهای مختلف از قیر جدا گردیده ، عبارتند از مواد آسفالتین رزین و روغنهای سنگین که گاهی با مقدار کمی مواد معدنی همراه بوده و در محیط کلوئیدی روغنی مجاور یکدیگر قرار گرفته اند.

خاصیت قابلیت قیر به رزین مربوط می باشد از طرفی هر چه آسفالتین زیادتر باشد قیر سخت تر است ولی با ازدیاد نرمتر می گردد. با حرارت دادن قیر مواد روغنی تبدیل به رزین و همچنین رزینها تبدیل به آسفالتین شده و در حرارت بیش از حد قیر تبدیل به ذغال و بخار آب میگردد.

- آسفالتن

آسفالتن ماده جامد شکننده ای است که در هپتان نرمال نامحلول و به رنگ سیاه تا قهوه ای می باشد. علاوه بر کربن و هیدروژن، مقداری نیتروژن، گوگرد و اکسیژن دارد. آسفالتن معمولا ترکیبی بسیار قطبی محسوب می شود و شامل مواد آروماتیکی پیچیده با وزن ملکولی بسیار زیاد است.

نقطه ذوب مشخصی ندارد و زمانیکه حرارت داده می شود ابتدا متورم و سپس تجزیه و سرانجام مواد کربنی زیادی به جا می گذارد .

آسفالتن بین ۵ تا ۲۵ درصد قیر را تشکیل می دهد. هر چه مقدار آسفالتن در قیر بیشتر باشد، قیر سخت تر و نفوذپذیری کمتری خواهد داشت، علاوه بر اینکه نقطه نرمی بیشتر و سرانجام گرانروی بالاتری دارد. وزن ملکولی این ماده در یک گستره عریض از ۶۰۰ تا ۳۰۰۰۰۰ است و بستگی به روش جداسازی اعمال شده دارد.

- مالتن ها

مالتن ها جزء محلول در حلالهای سبک مانند هپتان نرمال می باشند. مالتن ها در قیر مخلوطی از دو بخش رزین ها و روغن ها هستند و وزن ملکولی اجزاء مالتن در بین ۲۵۰ تا ۱۲۵۰ گرم بر مول قرار دارد.

- رزین ها

رزین ها در هپتان نرمال محلول هستند. قسمت اعظم این ترکیبات مانند آسفالتن از کربن و هیدروژن تشکیل شده و نیز حاوی مقدار کمی اکسیژن ، گوگرد و نیتروژن می باشند. این ماده به رنگ قهوه ای تیره جامد و نیمه جامد بوده و بسیار قطبی می باشد. خاصیت ویزه رزین ها در این است که بسیار چسبنده اند.

رزین ها مواد ضد انعقاد برای آسفالتن محسوب می شوند و نسبت رزین به آسفالتن ممکن است تا حدی که به قیر حالت سل ( Sol ) یا ژل ( Gel ) بدهد.

- آروماتیک ها

آروماتیک ها ترکیبات حلقوی با کمترین وزن ملکولی هستند و شامل زنجیرهای جانبی آروماتیکی و یا نفتنیکی هستند و محیط ضد انعقاد بسیار مناسبی برای آسفالتن به شمار می روند. این جزء بین ۴۰ تا ۶۰ درصد کل قیر را تشکیل داده و مایعی ویسکوز ( گرانرو ) به رنگ قهوه ای تیره که میانگین وزن ملکولی آنها بین ۳۰۰ تا ۲۰۰۰ در نوسان است.

آروماتیک ها حاوی زنجیره های کربنی غیر قطبی بوده که در آنها حلقه های اشباع ارجحیت داشته و توانایی انحلال پذیری زیادی را برای سایر هیدورکربن های سنگین دارد.

ترکیبات اشباع:

ترکیبات اشباع از هیدروکربن های آلیفاتیک زنجیری مستقیم و شاخه دار همراه با الکیل نفتن ها و مقداری آلکیل آروماتیک ها تشکیل شده است. این ترکیبات اغلب به شکل روغنهای گرانرو ، غیر قطبی بوده و بی رنگ هستند.

میانگین وزن ملکولی آنها عینا شبیه آروماتیکی بوده و اجزاء تشکیل دهنده آنها شامل مواد مومی و غیر مومی اشباع می باشد. این جزء ۵ تا ۲۰ درصد قیر را تشکیل می دهد.

بطور کلی آسفالتن ها اسکلت ساختمانی قیرها را تشکیل میدهند و رزینها در میزان چسبندگی و قابلیت شکل پذیری قیرها موثرند و روغنها بر مسئله روانی قیر اثر می گذارند. اصولا خواص فیزیکی قیر تابعی از ساختمان شیمیایی ، کمیت و کیفیت هیدروکربنهای متشکله است.

کاربردهای قیر:

قیر معمولاً در دو حوزه راهسازی و عایق کاری به کار میرود. حدودا ۹۰ درصد از قیر تولیدی، در حوزه راهسازی مورد استفاده قرار میگیرد و مصارف عایقکاری، تنها ۱۰ درصد از مصرف قیر را به خود اختصاص میدهد که عبارتست از :

پوشش کف ، بام ، لوله های زیرزمینی ، محافظ فلزات و همچنین آب بندی مخازن ، کانالها، پل ها و تثبیت شن های روان ، رنگ آمیزی و …

قیرهای نفتی (Petroleum Asphalts)

آن دسته از قیرهایی هستند که منشاء آنها نفت خام می باشد. این قیرها، قیرهای جامد و نیمه جامدی هستند که به طور مستقیم از تقطیر نفت خام و یا با عملیات اضافی دیگری نظیر دمیدن هوا به دست می آیند و نسبت به انواع دیگر قیر، کاربردهای بیشتر و مصرف بالاتری را دارا هستند.

قیرهای دمیده:

قیرهای نفتی به دو روش استحصال مستقیم (Straight Run) و هوادهی (Air Blowing) تهیه می گردند. روش هوادهی هنگامی مورد استفاده قرار می گیرد که ماده اولیه قیر (خوراک) ویژگیهای مورد انتظار را نداشته باشد .در اینصورت با دمیدن هوا به ماده اولیه (خوراک) در دمای بین°C200-190 محصولی با خواص اصلاح شده تولید می شود.

این فرآیند گاهی بنام اکسیداسیون قیر (Asphalt Oxidation) و محصول آن بنام قیر اکسیده(Oxidized Asphalt) نامیده می شود ولی عبارات هوادهی(Air Blowing) و قیر دمیده(Air Blowing Asphalt) مناسبتر می باشد، زیرا در این فرآیند، پلیمریزاسیون (polymerization) و دهیدرژناسیون (Dehydrogenation) انجام می پذیرد و اکسیژن بجز در مقادیر بسیار جزیی ، در محصول هوادهی وارد نخواهد شد.

در صنعت ، به دو روش پیوسته(Continues Process) و ناپیوسته(Batch Process ) صورت می پذیرد.

قیرهای تولیدی با توجه به میزان هوادهی آن بر اساس آزمایشات مطابق با استانداردهای های جهانی دسته بندی و نام گذاری می شوند.

معتبرترین استانداردهای جهانی Viscosity Grade , Penetration Grade , Performance Grade می باشند.

ماده اولیه تولید قیرهای نفتی ته مانده برج تقطیر در خلاء ( Vacuum Bottom ) ( VB) است که برای تولید انواع قیرهای ۶۰/۷۰ , ۸۵/۱۰۰ و سایر گرید های قیر استفاده می شود.

۱- فرآیند ناپیوسته (Batch Process)

در فرآیند ناپیوسته، برج هوادهی با حجم معین از خوراک پر شده و پس از دمیدن هوا با شرایط از پیش تعیین شده (دمای واکنش، زمان، مقدار خوراک) و رسیدن محصول به مشخصات مورد نظر، برج تخلیه گردیده و محصول در مخازن مورد نظر وارد می گردد.

اجزای اصلی واحد هوادهی ناپیوسته عبارتند از:

::1. کوره پیش گرم کن(Pre Heater)

:: 2.دمنده هوا یا کمپرسور(Blower or Compressor)

:: 3.برج هوادهی(Oxidizer Tower)

:: 4.سیستمی برای جمع آوری و سوزاندن بخارات

۲- فرآیند پیوسته (Continues Process)

در فرآیند پیوسته ، خوراک با دبی معین و قابل کنترل و دمای از پیش تعیین شده به صورت پیوسته وارد برج هوادهی شده و پس از انجام عملیات هوادهی در شرایط ثابت عملیاتی، به صورت پیوسته از برج هوادهی خارج می شود. این روش تهیه قیر که در پالایشگاهها مورد استفاده قرار می گیرد به خاطر مزایای زیر مورد توجه می باشد:

:: کاهش بخارات آلاینده ایجاد شده

:: کاهش هزینه تجهیزات و نگهداری

:: افزایش راندمان و مقدار تولید در واحد زمان

:: کاهش بار حرارتی پیش گرم کن های خوراک

:: آسانی عملیات کنترل و انجام فرآیند بخاطر ماهیت پیوسته فرآیند

:: کمتر شدن هوای مصرفی و کوتاه شدن زمان هوادهی به خاطر استفاده بهینه از هوای دمیده شده

کاربرد مهم قیر به علت وجود دو خاصیت مهم این ماده است؛

* 1.نفوذناپذیری در برابر آب

* 2.چسبندگی

قیر معمولاً از تقطیر نفت خام به دست میآید. چنین قیری قیر نفتی یا قیر تقطیری نامیده میشود. قیر نفتی محصول دو مرحله تقطیر نفت خام در برج تقطیر است.

در مرحله نخست تقطیر، مواد سبک مانند بنزین و پروپان از نفت خام جدا میشوند. این فرایند در فشاری نزدیک به یک اتمسفر (واحد) انجام میشود.

در مرحله دوم نیز ترکیبات سنگین مانند گازوئیل و نفت سفید خارج میشوند. این فرایند در فشاری نزدیک به خلاء صورت میپذیرد. در نهایت مخلوطی از ذرات جامد بسیار ریز به نام آسفالتن باقی میماند که در ماده سیال گریسمانندی به نام مالتن غوطهور است.

اما برخی از انواع قیر در طبیعت و در اثر تبدیل تدریجی نفت خام و تبخیر مواد فرار آن در اثر گذشت سالهای بسیار زیاد به دست میآید. چنین قیری، قیر طبیعی نامیده میشود و دوام آن بیشتر از قیرهای نفتی است. چنین قیری ممکن است بهصورت خالص در طبیعت وجود داشته باشد (قیر دریاچهای) مانند دریاچه قیر بهبهان ایران و دریاچه قیر تیرینیداد آمریکا، یا از معادن استخراج شود.

قیر به چه صورت تولید میشود:

1- اجرای مستقیم

2– دمیدن هوا که به صورت فرایند مقطعی یا ادامه دار انجام می شود.

انواع گریدهای قیر و منابع قیر و کاربردها:

مواد قیری از نفت نیز متنوع تر هستند ،زیرا قیر علاوه بر نفت منابع دیگری نیز دارد . قیرها بسته به منشا به سه دسته زیر تقسیم می شوند :

ا- قیرهای طبیعی

۲- قیرهای نفتی

۳- قیرهای قطرانی

تا پایان قرن نوزدهم ، قیرهای مصرفی در راه سازی و خیابان سازی از انواع قیر های معدنی ، قیر سنگها ، ماستیک قیری و پودر سنگ بود که در شمار قیرهای معدنی یا طبیعی محسوب می شود.

در اوایل قرن بیستم ، قیر نفتی حاصل از پالایش نفت خام به بازار آمد و جایگزین قیرهای معدنی و طبیعی در روسازی های آسفالتی و سایر مصارف صنعتی گردید.

استحصال مستقیم قیر از نفت خام:

فرآیند تقطیر و تولید قیر

تقطیر یک فرآیند اساسی در تصفیه نفت خام است. مرحله اول تقطیر تحتفشار اتمسفر انجام شده و بهطور معمول شامل حرارت دادن نفت خام تا دمای حدود ۶۵۰ تا ۸۰۰ درجه فارنهایت و سپس تزریق آن به داخل یک ستون جداسازی است.

بدین طریق برشهای سبکتر بهصورت محصول بالای برج و تهمانده قیری را تحت عنوان تهمانده اتمسفریک مینامند. این اولین مرحله در کل فرآیند تصفیه است. بسیاری از نفتهای خام حاوی درصدهای بالایی از برشهای با نقطه جوش بالا هستند که نمیتوان آنها را در یک واحد تقطیر اتمسفریک تقطیر نمود. برای جداسازی این برشها و تهیه قیر با مشخصههای مورد نظر، از یک برج تفکیک ثانوی که در شرایط خلأ کار میکند استفاده میگردد.

باقیمانده این فرآیند را تحت عنوان قیر استحصال مستقیم مینامند. فرآیند تولید آسفالت بهوسیله روش تقطیر در خلأ بهجز نفوذپذیری تأثیر بسیار اندکی روی سایر خواص قیر بهجا میگذارد. منشأ نفت خام بهکاررفته نیز تأثیر قابلتوجهی روی خواص فیزیکی قیر استحصالی دارد

کاربرد قیر وکیوم باتوم چیست ؟

نفت خام را در پالایشگاه برای به دست آوردن مشتقات نفتی، پالایش میکنند. این نفت در پالایشگاه به برجهای تقطیر منتقل شده و به اجزای سازندهی خود تقسیم میشود. علت جدا شدن اجزای نفت خام از یکدیگر، اختلاف نقطهجوش در قسمتهای مختلف برج است.

پایینترین لایهای که در اثر تقطیر نفت خام در شرایط خلأ در برجهای قطران باقی میماند را کف ته خلاء یا وکیوم باتوم (Vacuum Bottom) مینامند. این کف ته خلاء در گذشته بهعنوان لجن نفت خام شناخته و دور ریخته میشد.

با گذشت زمان و پیشرفت فناوری، مهندسان توانستند وکیوم باتوم را با انجام فرآیندهایی خاص به مادهای قابل استفاده تبدیل کنند. در حقیقت مادهای که از وکیوم باتوم به دست میآید، قیر و نفت کوره است. میزان ۷۰ درصد از ماده اولیه نفت کوره را وکیوم باتوم (VB) تشکیل میدهد.

با گذشت زمان و پیشرفت فناوری، مهندسان توانستند وکیوم باتوم را با انجام فرآیندهایی خاص به مادهای قابل استفاده تبدیل کنند. در حقیقت مادهای که از وکیوم باتوم به دست میآید، قیر و نفت کوره است. میزان 70 درصد از ماده اولیه نفت کوره را وکیوم باتوم (VB)، تشکیل میدهد.

ویژگیهای قیر وکیوم باتوم چیست؟

وکیوم باتوم، ظاهر و بویی شبیه به قیر دارد و در رنگی تیره تولید میشود. این ماده از نظر شیمیایی پایدار است ولی قابلیت اشتعال دارد. وکیوم باتوم از هیدروکربنهایی تشکیل میشود که تعداد اتم آن بیشتر از ۳۵ عدد است.

دمای کف خلاء یا همان وکیوم باتوم در داخل برجهای تقطیر برابر با ۲۴۰ الی ۳۲۰ درجه سانتیگراد است. با عبور هوا از کف خلاء در دمای مذکور، فرآیند اکسیداسیون آغاز میشود. نتیجهی دمیدن هوا به وکیوم باتوم، بهبود خواص آن و تبدیل مولکولهای Meltan به مولکولهای سنگینتر است

آسفالتین است. تبدیل مولکولی ایجاد شده باعث به وجود آمدن قیر با درجه نفوذ کم و افزایش صافی آن میشود.

خصوصیات کف خلاء

از خصوصیات دیگر کف خلاء به دست آمده در برجهای قطران، میتوان به موارد زیر اشاره کرد:

چگالی در دمای محیط (۲۵ درجه سانتیگراد): ۱۰۲۰-۱۰۱۰ کیلوگرم بر مترمکعب

درجه نفوذ: ۳۳-۲۲ میلیمتر

ویسکوزیته در دمای ۱۰۰ درجه سانتیگراد: ۹۰۰-۴۵۰ سانتیاستوک

کاربرد وکیوم باتوم

وکیوم باتوم در تولید نفت کوره و قیر استفاده میشود و به معنای دیگر، ماده اولیه تولید این دو محصول است.

قیرهای اصلاح شده

به منظور دستیابی به خواص مکانیکی مناسب از پلیمر اصلاحکننده قیر استفاده میشود تا خواص رئولوژیکی طبیعی آنها تغییر یابد. استفاده گسترده از پلاستیکها و لاستیکها در بخشهای مختلفی از قبیل صنعت، کشاورزی و حتی در زندگی روزمره منجر به ایجاد پسماندهای زیاد پلیمری و مشکلات مهم زیستمحیطی میشود.

به منظور رفع این مشکل، راههای جدیدی مورد بررسی قرار گرفت. بنابراین از نقطه نظر اقتصادی و زیستمحیطی به صرفه است که از پلیمرهای ضایعاتی به عنوان پلیمر اصلاحکننده قیر بهره جست، به گونهای که خواص قیر اصلاحشده با پلیمرهای ضایعاتی مشابه خواص قیر اصلاحشده با پلیمرهای دست اول است.

دو دسته پلیمرهای ضایعاتی:

پلیمرهای ضایعاتی ترموپلاستیک

پلیمرهای ضایعاتی ترموستینگ

افزودن چنین پلیمرهایی به قیر منجر به بهبود مقاومت ترمومکانیک میشود. پلیپروپیلن و EVA علاوه بر این، خاصیت کشسانی و چسبندگی قیر را بالا میبرد.

در ارتباط با پلیمرهای ضایعاتی (پودر لاستیک حاصل از تایرهای ضایعاتی) CTR ترموستینگ هم باید گفت که بهترین نمونه از این مدل میباشد. پلیمر وستنامر (پلی اکتانمر) به عنوان یک افزودنی پلیمری فقط در ترکیب با پودر لاستیک استفاده میشود. این پلیمر تسهیلکننده اصلاح آسفالت با پودر لاستیک میباشد.

قیر امولسیون

قیر امولسیون با مخلوط کردن قیر و آب و یک ماده امولسیونساز بهدست میآید. مقدار ماده امولسیونساز بسیار کم و در حدود ۰.۳ تا ۰.۵ درصد وزن قیر میباشد. مقدار آب مصرفی این نوع قیر در حدود ۳۰ تا ۵۰ درصد وزن قیر میباشد.

ماده امولسیونساز معمولاً یک نمک قلیایی اسیدهای آلی یا نمک آمونیوم است که باعث باردار شدن ذرات قیر میشود. به این ترتیب ذرات قیر در اثر بار القایی یکدیگر را دفع میکنند و بهصورت کرههایی با قطر یکصدم تا یکهزارم میلیمتر در آب شناور میشوند.

مزایای استفاده از قیر امولسیون:

کاهش آلایندگی محیط زیست: استفاده از نفت یا حلالهای قابل اشتعال نیاز نیست.

کاهش خطر اشتعال: در حین حمل و نقل قیر.

از قیر امولسیونی میتوان به جای قیر MC پس از تکمیل زیرسازی جاده و قبل از شروع پخش آسفالت استفاده کرد. همچنین برای تولید آسفالت بتنی و یا عایقکاری استفاده میگردد. یکی دیگر از استفادههای این محصول در زمینهای کشاورزی برای جلوگیری از تبخیر آب و کاهش رطوبت زمین میباشد

قیرهای محلول

قیر محلول به مخلوطی از قیر و یک حلال مناسب (مثلاً نفت سفید یا بنزین) گفته میشود. نوع و کیفیت قیرهای محلول به کیفیت قیرهای خالص اصلی، نوع حلال و مقدار حلال بستگی دارد. این قیر در درجه حرارت محیط مایع است یا با کمی حرارت به مایع تبدیل میشود.

قیر محلول در انواع آسفالتهای پوششی مورد استفاده قرار میگیرد. سرعت گیرش یا سفت شدن این نوع قیر بستگی به نوع محلول دارد. عدم دسترسی به وسایل گرمکننده قیر، تجزیه شدن قیر در حرارتهای بالا، سرد شدن قیر در هنگام کار، عدم امکان نفوذ آن در مواد معدنی متخلخل، لزوم ایمنی کارگران، آتشسوزی و صرف وقت باعث میشود که در بعضی موارد از قیرهای محلول استفاده شود.

کاربردهای قیر محلول

قیرهای محلول در راهسازی برای اندودهای سطحی، نفوذی، آسفالت سرد کارخانهای و یا مخلوط در محل مصرف میشود

قیرهای محلول بر حسب سرعت گیرش و نوع حلال به سه گروه زیر تقسیم میشوند:

1.قیر تندگیر (RC)

به دلیل سرعت بالای تبخیر بنزین، قیر حل شده در بنزین سریعتر سفت میشود. این قیر اصطلاحاً قیر تندگیر نامیده میشود.

2.قیر کندگیر (MC)

قیرهایی که در نفت سفید حل شدهاند، قیر کندگیر نامیده میشوند که سرعت تبخیر نفت از بنزین کندتر و طولانیتر است.

3.قیر دیرگیر (SC)

قیرهایی که در نفت گاز یا نفت کوره حل شدهاند، قیر دیرگیر گفته میشود.

قیرهای نفتی از سه فرآیند استحصال مستقیم (Straight Run)، هوادهی (Air Blowing) و اختلاط (Blending) تولید میشوند

مشخصات انواع گریدهای قیر:

خواص قیر

1.درجه نفوذ: آزمایش درجه نفوذ برای تعیین سختی قیر استفاده میشود. در این آزمایش، سوزن استاندارد تحت بار ۱۰۰ گرمی در مدت ۵ ثانیه به داخل قیر در دمای ۲۵ درجه سانتیگراد نفوذ میکند. هر چه درجه نفوذ کمتر باشد، قیر سختتر است.

2.گرانروی (ویسکوزیته): هر چه کندروانی قیر بیشتر باشد، خواص جامد بیشتری از خود نشان میدهد. در دماهای بالاتر، کندروانی کمتر است. این مشخصه قیر با دستگاه سی بولت فیورل یا به روش کینماتیکی اندازهگیری میشود.

3.درجه اشتعال: درجه اشتعال دمایی است که اگر قیر به آن دما برسد، گازهای متصاعد از آن با نزدیک شدن شعله، مشتعل میشوند. حداکثر دمایی که میتوان قیر را در کارگاه گرم کرد به درجه اشتعال محدود میباشد.

4.افت وزنی: افت وزنی قیر در دمای بالا، در اثر تبخیر قسمتی از روغنها و ترکیبات نفتی آن است. افت وزنی قیر در اُوِن در دمای ۱۶۳ درجه سانتیگراد و در مدت ۵ ساعت اندازهگیری میشود.

5.شکلپذیری (انگمی): اگر نمونهای از قیر با سطح مقطع ۱ سانتیمتر مربع را با سرعت ۵ سانتیمتر/دقیقه بکشیم، مقدار افزایش طول نمونه قبل از پاره شدن، خاصیت انگمی قیر نامیده میشود.

6.درجه خلوص: حلال قیر تترا کلرور کربن و سولفور کربن است. اگر نمونهای از قیر را در این مواد حل کنیم، ناخالصیهای آن باقی میماند و از آنجا درجه خلوص قیر تعیین میشود.

7.درجه نرمی: درجه نرمی دمایی است که با رسیدن قیر به آن دما، قیر از حالت جامد به روان تبدیل میشود. هرچه درجه نرمی قیر بیشتر باشد، حساسیت کمتری نسبت به تغییرات دما دارد. درجه نرمی قیرهای معمولی حدود ۶۰ تا ۷۰ میباشد

کاربرد قیر در راه سازی چیست؟

قیر به میزان زیادی، در حدود ۸۵ درصد، در صنعت راهسازی استفاده میشود. یکی دیگر از موارد استفاده از قیر، عایق رطوبتی است. در حالت کلی امکان استفاده از قیر در بیش از ۷ زمینه مختلف وجود دارد که در همین ۷ حوزه، بیش از ۱۳۰ نوع کاربرد دارد.

استفاده از قیر در ساخت و ساز بناهای ساختمانی

چسبندگی و خواص آببندی قیر سبب شده که بهصورت گسترده در همهی جنبههای عمرانی و ساختوساز استفاده شود. قیر نفوذی و امولسیون برای ساخت خطوط راهآهن به کار میرود و قیر اصلاحشده پلیمری نیز برای کاهش صدا و ارتعاش، در صنعت ریلی استفاده میشود.

سه کاربرده دیگر قیر

1.روکش باندهای فرودگاه: به دلیل ساختار مقاوم PMB، از پلیمر اصلاحشده است.

2.صنعت ساختوساز دریایی: پوشش کانال، تونلهای زیرزمینی، حفاظت از ساحل رودخانهها، ساخت سد و اسکله در دریا.

3.سایر کاربردها: مواد نمدی سقفها، جوهر چاپ، کاغذ بستهبندی، عایق کابل برق، جعبه اتصال و غیره

فروش قیر صادراتی

ایران بزرگترین تولید کننده قیر در منطقه خاورمیانه می باشد. کشور ما سالیانه بیش از 4 میلیون تن قیر در انواع بسته بندی ها با روش های مختلف حمل و نقل صادر میکند. تعداد مقاصد هدف صادرات قیر به بیش از 30 کشور میرسد. ظرفیت تولید قیر در کشور ما بالغ بر 6 میلیون تن است، که حدود 2 میلیون تن آن در داخل کشور به مصارف داخلی می رسد.

* برای صادرات انواع گریدهای قیر از مشاوره و تجربه شرکت بازرگانی آترا اطلس می توانید استفاده کنید.

نحوه ی صادرات قیر از ایران:

صادرات قیر ایران از طریق دریایی و زمینی و با بسته بندی های فله ، بشکه و کیسه انجام می شود.که قیر فله از مسیرهای زمینی توسط تانکرها و از مسیر دریایی توسط کشتی ها صادر میشود.

- بشکه در سایزهای 150 و 185 و 22 کیلوگرمی.

- جامبو بگ : کیسه جامبو نوعی بستهبندی سازگار با محیط زیست و بهصرفه است که در اندازههای گوناگون موجود میباشد.

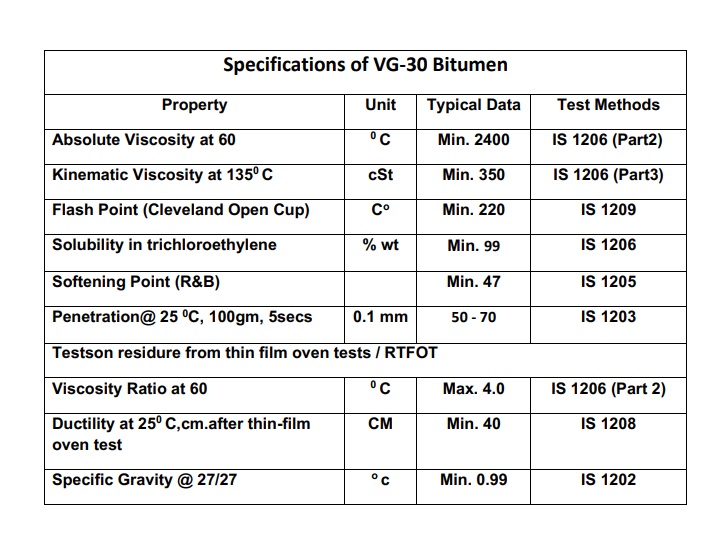

گریدهای قیر و کاربرد آنها در برزیل

قیر VG30: این نوع قیر از هوادهی وکیوم باتوم برج تقطیر به دست میآید و بر اساس ویسکوزیته (گرانروی) تقسیم میشود. بیشترین استفاده این نوع قیر در صنایع راهسازی، عایقکاری، ساختمانسازی و تولید قیرهای مایع است. قیر VG30 بیشتر مناسب مناطق آب و هوایی معتدل است.

طبقهبندی بر اساس گرانروی

در طبقهبندی بر اساس گرانروی، قیرها با توجه به گرانروی مطلق در ۶۰ درجه سانتیگراد و گرانروی کینماتیکی در ۱۳۵ درجه سانتیگراد ردهبندی میشوند. گرانروی مطلق بر حسب پواز و گرانروی کینماتیکی بر حسب سانتیاستوکس بیان میشود. طبقهبندی و مشخصات قیرهای خالص در استانداردهای AASHTO–M226 و ASTM–D3381 گزارش شده است.

فرآیند تولید قیر

تقطیر یک فرآیند اساسی در تصفیه نفت خام است. مرحله اول تقطیر تحتفشار اتمسفر انجام شده و شامل حرارت دادن نفت خام تا دمای حدود ۶۵۰ تا ۸۰۰ درجه فارنهایت و سپس تزریق آن به داخل یک ستون جداسازی است.

بدین طریق، برشهای سبکتر بهصورت محصول بالای برج و تهمانده قیری را تحت عنوان تهمانده اتمسفریک مینامند. این اولین مرحله در کل فرآیند تصفیه است. بسیاری از نفتهای خام حاوی درصدهای بالایی از برشهای با نقطهجوش بالا هستند که نمیتوان آنها را در یک واحد تقطیر اتمسفریک تقطیر نمود. برای جداسازی این برشها و تهیه قیر با مشخصههای مورد نظر، از یک برج تفکیک ثانوی که در شرایط خلأ کار میکند استفاده میگردد. باقیمانده این فرآیند را تحت عنوان قیر استحصال مستقیم مینامند.

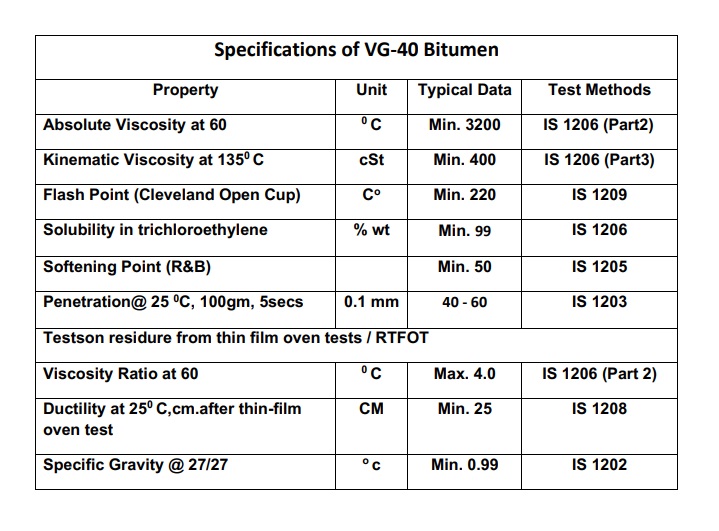

قیر VG40

قیر VG40 یکی از انواع قیرهای ردهبندی شده براساس ویسکوزیته است. ویسکوزیته یک خاصیت بنیادی قیر است که مشخص میکند مواد در یک دمای مشخص و یا یک محدوده دمایی چه رفتاری دارند. از نظر محل استفاده، قیر VG40 بیشتر مناسب مناطق آب و هوایی گرمتر است.

طبقهبندی بر اساس گرانروی

در طبقهبندی بر اساس گرانروی، قیرها با توجه به مقدار گرانروی مطلق در ۶۰ درجه سانتیگراد و یا گرانروی کینماتیکی در ۱۳۵ درجه سانتیگراد ردهبندی میشوند و جهت هر یک از آنها معیارهای فنی مشخصی تعیین شده است.

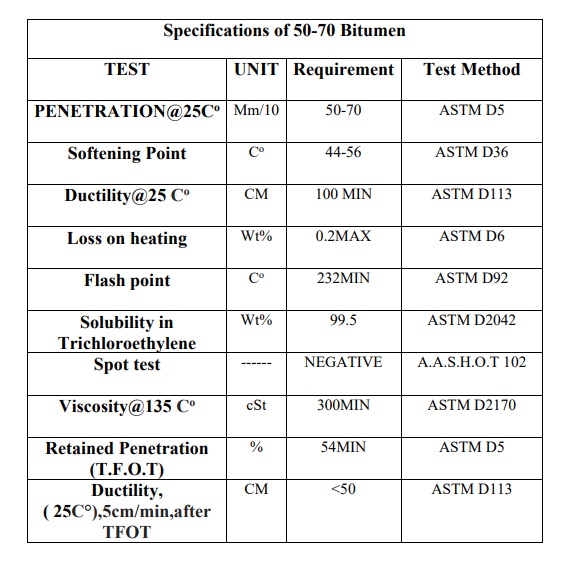

گرید قیر 50-70

قیر 50-70 از طریق فرآیند اکسیداسیون بر روی وکیوم باتوم (ماده اولیه تولید قیر که از تهمانده برج تقطیر در خلاء پالایشگاههای نفت گرفته میشود) در واحدهای قیرسازی به دست میآید.

درجه نفوذپذیری این نوع قیر (نوعی آزمایش برای تعیین مقدار سفتی قیر) بین ۵۰ تا ۷۰ است.

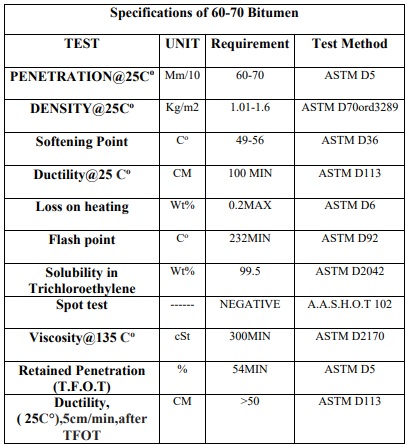

گرید قیر 60-70

قیر 60/70 از نوع قیرهای نفوذی است که با استفاده از اکسیداسیون وکیوم باتوم تولید میشود. از قیرهای نفوذی یا گرید جادهای برای تولید آسفالت استفاده میشود.

قیرهای نفوذی با انجام فرآیند هوادهی بر روی تهمانده برج تقطیر که به وکیوم باتوم معروف است، به دست میآیند. از آنجا که درجه نفوذپذیری این نوع قیر بین 60 تا 70 است، به قیر 60/70 معروف هستند. قیر 60/70 بیشتر مناسب مناطق آب و هوایی معتدل است.

حالت قیر 60/70 به درجه حرارت آن بستگی دارد. دما و سفتی قیر به نوع نفت خام و روش پالایش آن بستگی دارد. درجه نفوذپذیری قیر 60/70 بین 6 تا 7 میلیمتر است و به عنوان یک قیر سنگین و مناسب برای ساخت و تعمیر جادهها است.

قیر 60/70 برای تولید آسفالت استفاده شده و عمدتاً در تولید آسفالت داغ برای پوشش سطحی استفاده میگردد. قیر 60/70 بیشترین استفاده را در بین انواع قیر دارد و یک ماده اولیه برای سایر محصولات قیری محسوب میشود.

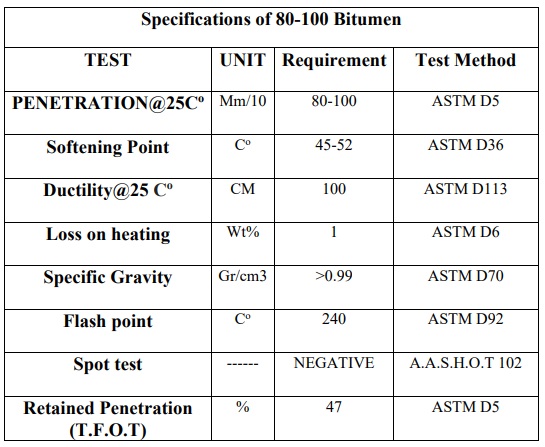

گرید قیر 80-100

قیر 80-100 در دی سولفید کربن (CS2) کاملاً محلول است و از قابلیت چسبندگی و ضد آب بودن برخوردار است. این ماده عمدتاً از هیدروکربنها تشکیل شده و معمولاً شامل 80٪ کربن و 15٪ هیدروژن است که تعادل آن شامل اکسیژن، نیتروژن و سایر ذرات کمیاب میباشد.

قیر درجه نفوذ به طور معمول در سطح جادهها و کاربردهای صنعتی جزئی مورد استفاده قرار میگیرد. نفوذپذیری سختی قیر با اندازهگیری عمقی که یک سوزن بار استاندارد در 5 ثانیه به طور عمودی نفوذ میکند، تعیین میشود. این آزمون بر روی نمونهای از قیر که در دمای 25 درجه سانتیگراد نگهداری میشود، انجام میگیرد.

کاربردهای گرید قیر 80-100

آسفالت قیر درجه ویسکوزیته: میتوان آن را بر روی آسفالت اصلی با نمرات AC (سیمان آسفالت) یا درجه باقی مانده قدیمی AR (باقی مانده سن) استفاده کرد.